Brennstoffzellen-Stacks: So soll die Serienfertigung gelingen

Wie lautet die Erfolgsformel für die Herstellung von Brennstoffzellen-Stacks? Gemeinsam mit dem Start-up PowerCell Sweden treibt Bosch jetzt den Durchbruch bei der Massenfertigung voran.

Warum die mobile Brennstoffzelle großes Potenzial hat

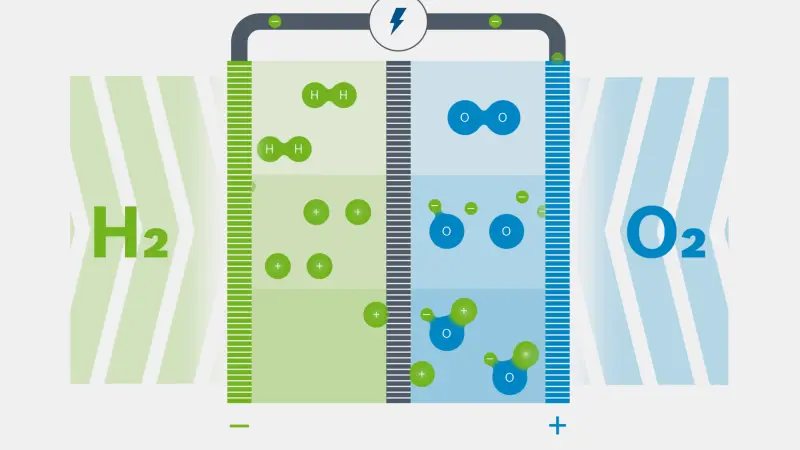

Einmal volltanken dauert nur wenige Minuten, anschließend beträgt die Reichweite über 500 Kilometer – ein Auto mit Brennstoffzelle unterscheidet sich kaum von einem Fahrzeug mit Otto- oder Dieselmotor. Außer natürlich in einem wichtigen Punkt: Dank des elektrischen Antriebs entstehen keine lokalen Emissionen. Deshalb spielt die Wasserstoff-Technologie eine wichtige Rolle, wenn es um das Erreichen einer möglichst klimafreundlichen Mobilität geht, insbesondere auch bei der Elektrifizierung von schweren Nutzfahrzeugen. Hohe Produktionskosten stehen momentan jedoch einem massenhaften Einsatz wie bei Fahrzeugen mit Verbrennungsmotor im Weg. Dieses Problem will Bosch zusammen mit dem Start-up PowerCell Sweden lösen. Die beiden Unternehmen haben sich dazu das Herzstück des Wasserstoffantriebs vorgenommen: den Brennstoffzellen-Stack. Im Stack entsteht durch eine Reaktion von Wasserstoff und Sauerstoff elektrische Energie.

H₂

Wasserstoff – der Kraftstoff. Wasserstoffmoleküle befinden sich in der Brennstoffzelle auf der Seite der Anode. Sie bestehen aus Elektronen und Protonen.

„Durch die Zusammenarbeit mit Bosch können wir unsere Technologie schnell zur Serienreife weiterentwickeln.“

Worauf es bei der Serienfertigung ankommt

Weil eine einzelne Brennstoffzelle nur wenig Energie erzeugen kann, werden viele davon in einem Stapel (englisch „Stack“) verbunden. Gut 400 Zellen ergeben so eine elektrische Gesamtleistung von bis zu 120 kW (163 PS). Bei höherem Leistungsbedarf in Nutzfahrzeugen wird die Anzahl der Stacks entsprechend erhöht. Darüber, wie man die Brennstoffzelle und den Stack kostengünstiger herstellen kann, möchte Achim Moritz nicht zu viel verraten. „Ein wichtiger Ansatzpunkt ist der Einsatz günstigerer Materialien“, sagt der Product Manager Fuel Cell Mobility Solutions, „darüber hinaus erwarten wir Fortschritte, zum Beispiel bei der Steigerung der von einer Einzelzelle abgegebenen Leistung.“ Aber bereits durch eine Serienfertigung und die damit verbundenen höheren Stückzahlen könnten die Kosten für einen einzelnen Stack laut Moritz erheblich gesenkt werden.

Ein komplexes System wie einen mobilen Brennstoffzellen-Stack in Serie zu produzieren, ist jedoch anspruchsvoll. „Jeder einzelne Stack muss zuverlässig funktionieren“, sagt Moritz, und fügt hinzu: „Eine zentrale Rolle nehmen im Fahrzeugbetrieb deshalb auch die Steuergeräte ein.“ Die leistungsfähigen Mini-Computer kontrollieren alle Funktionen der Brennstoffzelle und sorgen letztendlich für einen möglichst effizienten Antrieb – genau wie die elektronischen Motorsteuergeräte bei Fahrzeugen mit Otto- und Dieselaggregaten. Das ist ein großer Vorteil für Bosch: Das Unternehmen blickt auf eine lange Historie bei der Entwicklung von Steuergeräten zurück. „Wir haben hierfür viel Kompetenz und Erfahrung im Haus“, sagt Moritz. „Bei der Brennstoffzelle können wir deshalb Synergien nutzen – zum Beispiel durch den modularen Hardware-Baukasten sowie die Software-Logik, die ein solches Steuergerät ausmachen.“

So sehen die Brennstoffzellen-Stacks aus

O₂

Luftsauerstoff – der Reaktionspartner. In der Brennstoffzelle befindet er sich auf der Seite der Kathode. Getrennt sind O₂ und H₂ sowie Kathode und Anode durch eine Membran. Sie ist nur für die Protonen der Wasserstoffmoleküle durchlässig.

Das passiert in einem Brennstoffzellen-Stack

Vorsprung durch Erfahrung

Welche Herausforderungen müssen für eine zuverlässige Serienfertigung noch überwunden werden? Um das zu verstehen, lohnt sich ein Blick auf technologische Details der Brennstoffzelle: Wasserstoff hat eine kleine Molekulargröße und niedrige Viskosität, er ist damit sehr dünnflüssig – für einen effizienten und sicheren Betrieb muss der Stack deshalb perfekt abgedichtet sein. „Die Dichtlänge eines 120 kW-Stacks liegt bei rund einem Kilometer, hier arbeiten wir an der Erfüllung des hohen Qualitätsanspruchs für automotive Anwendungen“, sagt Moritz. Bosch hat bereits bei anderen Antriebsarten bewiesen, dass seine Experten umfangreiche Erfahrungen und Kompetenzen in der parallelen Produkt- und Prozessentwicklung – dem sogenannten Simultaneous Engineering – haben. Dazu gehört, bereits während der Konstruktion eines Produkts die passende Fertigungsweise der Komponenten auszuwählen – also immer schon einen Schritt voraus zu denken.

„Das parallele Entwickeln von Produkt und Fertigungsprozess ist unsere Stärke“, so Moritz. Davon ist auch Per Wassén überzeugt. „Bosch ist der führende Zulieferer für Automobiltechnik und verfügt hier über eine enorme Erfahrung und Innovationskraft“, sagt der CEO von PowerCell Sweden. „Diese Branche ist geprägt durch große, internationale Unternehmen, es herrschen lange Vorlaufzeiten und sehr hohe Anforderungen. Ein Start-up wie PowerCell – mag es noch so technologisch fortschrittlich sein – hätte es alleine schwer, das große Marktpotential zu erschließen. Durch die Zusammenarbeit mit Bosch können wir unserer Technologie viel schneller zum Durchbruch verhelfen.“

2H₂+O₂ → 2H₂O

Wasser – das Abfallprodukt. Es entsteht, wenn in der Brennstoffzelle die Wasserstoff-Protonen mit dem Sauerstoff reagieren.

Getankt werden Kilos statt Liter

DC

Gleichstrom – das Wunschprodukt. Er besteht aus den Wasserstoff-Elektronen, die von der Anode über den außerhalb der Brennstoffzelle gelegenen Verbraucher zur Kathode fließen.

Von einem Inverter wird er in Wechselstrom umgewandelt, der dann den Elektromotor antreibt.

Während Unternehmen wie Bosch und PowerCell die Serienfertigung der mobilen Brennstoffzelle vorantreiben, wird eine weitere Hürde für die Ausbreitung der Technologie in Angriff genommen: In vielen Ländern wächst die Zahl der Wasserstofftankstellen bereits. Der Ausbau der Infrastruktur wird vielerorts staatlich gefördert und auch durch Verbände wie dem Hydrogen Council vorangetrieben. „Wir konzentrieren uns auf die Märkte China, Nordamerika und Europa, wo wir eine zunehmende wirtschaftliche Unterstützung für den Brennstoffzellen elektrischen Antrieb sehen“, sagt Achim Moritz.

Diese Unterstützung entspringt der Erkenntnis, dass der Weg zur emissionsfreien Mobilität technologieoffen beschritten werden muss. So wie Benziner und Diesel auf der Seite der Verbrenner immer weiter verbessert werden, so verhält es sich auch bei der Elektromobilität mit der gleichzeitigen Entwicklung des rein batterieelektrischen Antriebs und des Brennstoffzellenantriebs. Bosch hat diese offene Haltung bereits verinnerlicht. Das Ergebnis: Schon ab 2022 sollen die innovativen Brennstoffzellen-Stacks im Bosch-Werk in Bamberg vom Band laufen.

„Wir sehen in der Serienfertigung die Chance, mit höheren Stückzahlen die Kosten erheblich zu reduzieren.“