Fertigungstechnologie bei Bosch

Arbeiten mit Hand und Maschine

Zwischen der handwerklichen Einzelfertigung der Anfangsjahre und der hochautomatisierten, vernetzten Produktion von heute liegt ein gewaltiger Entwicklungssprung. Robert Bosch erkannte früh, dass er nur mit innovativer Fertigungstechnologie wettbewerbsfähig blieb. So sind die ständige Verbesserung und Verbindung von Abläufen, Maschinen und Vorrichtungen seit langem fest im Unternehmen verankert.

Ein kleiner, selbstfahrender Transportwagen nähert sich dem Maschinenarbeitsplatz und liefert die Teile für die Montage an. Er rollt weiter zur nächsten Station und weicht dabei geschickt einem menschlichen Kollegen aus. Der Wagen hält an und versorgt die Mitarbeiterin sowie den kollaborierenden Roboter direkt neben ihr mit Material. Den Nachschub bestellt hat die Fertigungseinheit selbst, denn alle Maschinen in der Fabrikhalle sind drahtlos miteinander vernetzt. Sämtliche Daten der Produktion und Logistik stehen in Echtzeit zur Verfügung, und dank der flexiblen und kompatiblen Steuerungssoftware lassen sich Produkte und Prozesse innerhalb kürzester Zeit anpassen und verändern.

Zukunftsmusik? Nein, das ist ein Einblick das Industrie-4.0-Leitwerk von Bosch in Stuttgart-Feuerbach. Seit November 2020 läuft die Produktion unter dem Dach des unternehmensweit ersten 5G-Campusnetzes. Dieses lokal angelegte und an die Anforderungen der industriellen Kommunikation angepasste Mobilfunknetz ist ein weiterer wichtiger Industrie-4.0-Baustein. Die Steuerung des gesamten Fertigungsnetzwerks kann noch unmittelbarer und zielgerichteter erfolgen und bei der Produktion sind die entscheidenden Kriterien erfüllt: sie ist wirtschaftlich, nachhaltig, technisch flexibel und vernetzt.

Mit Augenmaß und Überzeugung

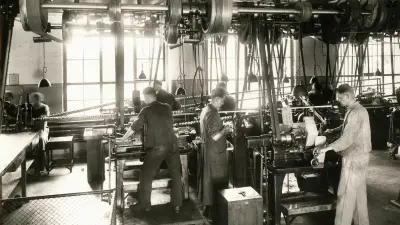

Vor gut 130 Jahren sah es in Robert Boschs Werkstätte für Feinmechanik und Elektrotechnik noch ganz anders aus. Er und seine Mitarbeiter erlebten den wechselhaften Alltag eines kleinen Handwerksbetriebs. Bei Arbeitsbeginn wies Bosch seinen Mechanikern und Monteuren ihre täglichen Aufgaben zu. Diese waren sehr unterschiedlich, auf einfache feinmechanische Reparaturtätigkeiten in der Werkstatt folgten aufwändige elektrotechnische Installationen beim Kunden. Kamen eilige Aufträge herein, beorderte der Chef die auswärts beschäftigten Kollegen durchaus auch per Schnellzug zurück und sprang selbst beim Kistennageln ein, um die Waren rechtzeitig zu verschicken.

Von Beginn an legte Robert Bosch jedoch großen Wert auf die gute Ausstattung seiner Werkstatt mit Maschinen und Werkzeugen. Er war fest davon überzeugt, dass sich ohne geeignete Arbeitsmittel keine hochwertigen Erzeugnisse herstellen ließen. Die Zuverlässigkeit und Qualität des ersten Erfolgsprodukts, des Magnetzündapparats für Automobile, gaben ihm recht. Die Meister im Betrieb sorgten dafür, dass nach Bedarf Spezialmaschinen und Vorrichtungen gebaut wurden, um die Fertigungsprozesse einfacher, schneller und effizienter zu machen.

-

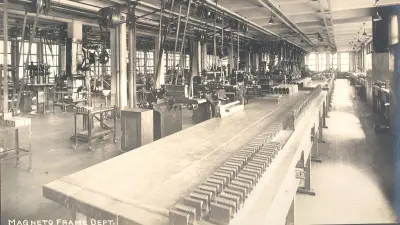

Nach der Umstellung auf Fließfertigung: Produktion von Fahrradbeleuchtung in Stuttgart, 1925 -

Bereit für den Produktionsanlauf: Fertigungsabteilung in der neuen Fabrik in Springfield, MA, USA, 1911

Beginn der Industrietechnik bei Bosch

Damit hielt bereits kurz nach 1900 die Industrietechnik Einzug ins Portfolio des Unternehmens. Die meisten Mechaniker bevorzugten immer noch die Einzelfertigung, infolge der sprunghaft angestiegenen Nachfrage nach Magnetzündern waren auf diesem Weg aber kaum nennenswerte Stückzahlen zu erreichen. 1922 überblickte der Werkaufseher Alfred Häcker die Fertigung mit folgenden Worten: „Auch in unseren Werken ist der Grundsatz der Arbeitszerlegung und Ausführung der einzelnen Bearbeitungsvorgänge auf Spezialmaschinen in ausgedehntem Maß durchgeführt.“

Die Automobilkrise Mitte der 1920er verschärfte die Notwendigkeit einer wirtschaftlichen Produktion noch einmal mehr. Bosch-Direktor Max Rall, der auf Erkundungsreise in die USA gefahren war, berichtete fasziniert und erschrocken zugleich von der Fließbandfertigung bei Ford, bei der die Arbeiter „mit affenartiger Geschwindigkeit […] täglich 8 000 Lichtmaschinen und 8 000 Anlasser zusammenhauen.“

Um im internationalen Wettbewerb bestehen zu können, stellte auch Bosch auf Fließfertigung um und erreichte mit dieser Maßnahme die erforderliche Einsparung von Zeit und Kosten.

Rationalisierung und Automatisierung

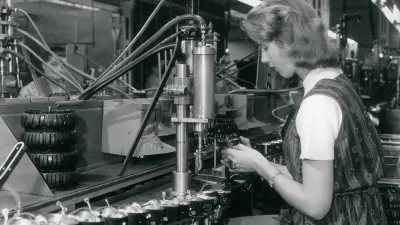

Der Einsatz von neuen, ständig verbesserten Maschinen und darauf abgestimmte Arbeitsprozesse ermöglichten eine kontinuierliche Rationalisierung der Fertigung. Einen starken Schub nach vorne erfuhr die Industrietechnik durch die Fortschritte der Mikroelektronik seit den späten 1960er Jahren. Elektronische Steuerungen optimierten zunächst die Großserienfertigung und holten die Industrieroboter zum Schweißen und Lackieren in die Fabrikhallen. So viel Roboter bei schweren, wiederkehrend gleichförmigen Aufgaben unterstützen konnten, entscheidend war ihre Einbettung in das Gesamtsystem der Montage- und Handhabungstechnik.

Vor allem in der Montage von kleinen und mittleren Serien dominierte die Handarbeit noch einige Zeit länger. Doch die Anforderungen veränderten sich. Produktzyklen wurden kürzer, damit verringerten sich die Seriengrößen insgesamt. Hohe Lagerbestände wurden zum Kostenrisiko ebenso wie schwankend ausgelastete Produktionsanlagen. Je nach Produkt entfielen 20 bis 50 Prozent seiner Herstellungskosten auf die Montage, so war die Rechnung einfach: um die Wettbewerbsfähigkeit eines Unternehmens zu sichern, mussten die Montagekosten minimiert werden.

1980 präsentierte Bosch sein modulares, “Flexibles Montage-System FMS“. Die Bausteine dieses Programms boten den Kunden tatsächlich größtmögliche Flexibilität und umfassten die ganze Bandbreite der Montageaufgaben. Nach Bedarf konnten die Module miteinander kombiniert werden: Transfersysteme übernahmen über verschiedene Fließbandsysteme den Transport der Werkstücke. Anwendungen der Zubringetechnik fügten ungeordnete Teile in die Montagelinie ein. Ergonomisch gestaltete Handarbeitsplätze gehörten dazu, ebenso wie programmierbare ein- und mehrachsige Robotereinheiten aus dem Bereich der Handhabungssysteme. Die weitere Hardware umfasste standardisierte Gestelle, Arbeitstische und sonstige Bauteile, hinzu kamen die elektrische Ausrüstung sowie zur Steuerung die Softwarelösungen, die die Kunden von der Planung bis zum Betrieb begleiteten.

Vernetzte Fertigungstechnologie

Das „FMS“ etablierte sich als Komplettangebot in vielen Fabriken weltweit. Die Anpassung an die vielfältigen Aufgabenstellungen der Kundenprojekte wie auch der Bosch-eigenen Produktion trugen zur ständigen Weiterentwicklung und Ergänzung der Hard- und Softwaremodule bei. Dass der „Austausch“ zwischen den Projekten, den beteiligten Menschen und Maschinen zum entscheidenden nächsten Entwicklungsschritt der Fertigungstechnologie werden würde, zeichnete sich früh ab. Die Idee der intelligenten, vernetzten Fabrik mündete 2011 im offiziellen Begriff der „Industrie 4.0“. Seitdem hat sich bei Bosch viel getan: Der kollaborierende Roboter APAS beispielsweise arbeitet ohne zusätzliche Schutzumhausung mit den Menschen in der Fertigung zusammen. Das Transportsystem Active Shuttle sorgt für den Materialfluss. Innovative Softwareplattformen wie Nexeed und ctrlX AUTOMATION machen Prozesse noch integrativer und flexibler – kurz: die Bosch Fabrik ist bereit für die Fertigung der Zukunft.

Autorin: Bettina Simon