Gestatten, AI Analytics Platform

Bolzenumfang: Check. Bohrlochdurchmesser: Check. Federwicklung: Korrekt … Oh, hallo. Ich bin die Artificial Intelligence Analytics Solution von Bosch. Als Software komme ich mittlerweile schon an über 1 400 Fertigungslinien weltweit zum Einsatz. Meine Aufgabe? Die Analyse von riesigen Datenmengen, die in der hochautomatisierten und vernetzten Produktion bei Bosch anfallen. Mit meiner Analysefähigkeit kann ich Ursachen von Qualitätsproblemen bei der Herstellung unterschiedlichster Produkte finden. So können meine Bosch-Kolleginnen und Kollegen unmittelbar eingreifen und die Produktion laufend optimieren. Aber der Reihe nach. Gehen wir erstmal nach Bamberg in Deutschland – ein prima Standort, um zu zeigen, wie ich direkt vor Ort arbeite.

Optimierung der Fertigung

Das Bosch-Werk in Bamberg ist nämlich der größte Produktionsstandort von Bosch in Deutschland. Seit 1939 wird hier produziert – und das Werk geht mit der Zeit: Es gehört zu den modernsten Werken weltweit, hochautomatisiert und wortwörtlich ausgezeichnet, wie erst 2021 mit dem Industry 4.0 Award. Mit großer Expertise in der Antriebstechnologie für Autos setzen die Mitarbeiterinnen und Mitarbeiter in Bamberg ihre Fähigkeiten mittlerweile auch für den Bau von stationären und mobilen Brennstoffzellen ein. Eine der wichtigsten Zukunftstechnologien für die Energiewende!

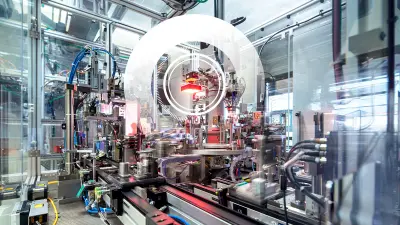

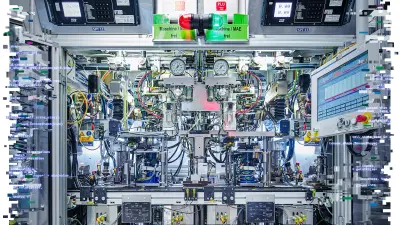

Bamberg verfügt über Produktionshallen mit über 1 000 Stationen für die Montage, Produktion und Prüfung einzelner Bauteile aus dem Hause Bosch. Jede dieser Stationen ist mit zahlreichen Sensoren ausgestattet. Von hier kommt mein Datenfutter: Alle Informationen, die diese Sensoren senden – Prozess- und Qualitätsdaten – werden gesammelt und in ein Data-Warehouse-System überführt. Und hier beginnt meine Arbeit. Per Data Mining, mithilfe spezieller Datenvisualisierungen und mit der Unterstützung von künstlicher Intelligenz kann ich für meine Kolleginnen und Kollegen in Rekordzeit neue Erkenntnisse aus diesen Daten ziehen. Sehen kann man mich nicht, als IT-System bin ich direkt an die Produktionslinien angeschlossen und arbeite ganz im Hintergrund.

1 Milliarde

Datenzeilen kann ich pro Tag auslesen und analysieren. Im Verhältnis: Eine Million Datenzeilen entsprechen circa 18 000 DIN-A4-Seiten.

Messen, schauen, fühlen – auswerten

In Bamberg werden winzige Motor- und Maschinen-Komponenten gebaut. Hier ist höchste Präzision gefragt, denn oftmals entscheiden Mikrometer-Abweichungen einzelner Bauteile über die Qualität in der gesamten Produktionslinie. Auch hier arbeiten unzählige Sensoren mit, um den Montageprozess zu dokumentieren. Unter anderem messen sie die exakte Größe jedes Bauteils oder die Drehmomente und Drehwinkel aller verwendeter Schrauben – aber auch Temperaturen im Produktionsprozess. Zusätzlich gibt es so genannte Kräftemesser. Diese Geräte prüfen, mit wie viel Kraft zwei Bauteile aufeinandergesetzt werden. Auch hier geht es um höchste Präzision: Ein bestimmter Wert darf nicht überschritten werden, um mögliche Schäden zu vermeiden. Zusätzlich bekomme ich noch Daten von Kameras, die alle Montageschritte einzeln optisch überprüfen und sämtliche Informationen an mich geben.

Durch das Messen, Fühlen und Sehen meiner sensorischen Helfer kommt also ganz schön was zusammen. Innerhalb von 24 Stunden bearbeite ich circa 1 Milliarde Datennachrichten. Unterstützt werde ich dabei von künstlicher Intelligenz, die alle Normen für unsere Produktionsschritte aus dem Eff Eff kennt und direkt absehen kann, wenn es zu Abweichungen kommt. So sorgen wir dafür, dass es falsche Bauteile nicht mehr vom Band schaffen.

Die AI Analytics Platform ist unsere Highend-Lesebrille für die hochautomatisierte Produktion. Sie macht Terabyte an Daten sekundenschnell lesbar.

Datenfutter in der Prüflinie

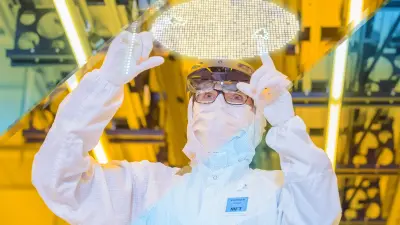

Nach der Montagelinie geht es für alle fertig produzierten Komponenten in die so genannte Prüflinie. Hier werden sie auf Herz und Nieren – oder bei uns wohl besser auf Winkel, Wicklung und Funktion – geprüft. Was das genau heißt? Jegliche Funktion, die das fertige Produkt beim Kunden übernehmen muss, wird praktisch getestet. Und zwar an insgesamt sieben Teststationen mit wiederum jeweils fünf Prüfpunkten. Wieder helfen mir hier unzählige feinfühlige Sensoren pro Station bei der Datensammlung.

Circa 40 Prozent aller Daten aus dem Bamberger Werk werden allein aus den Prüflinien an mich gesendet – alle 20 Sekunden bekomme ich neue Daten pro Prüfstelle. Bei auffälligen Ergebnissen oder Abweichungen kann ich meine Kolleginnen und Kollegen trotz der großen Datenmengen im Handumdrehen über Dashboards warnen, so dass sie mangelhafte Produkte einzeln aussortieren, Fehler rückverfolgen und beseitigen können. Allein für diese Rückverfolgung von Fehlern in der Produktion mussten vor meiner Zeit Daten über Tage oder Wochen, manchmal sogar Monate, manuell ausgewertet werden. Solange war die Produktion natürlich stark eingeschränkt.

Alle 20 Sekunden neue Daten

Bei der abschließenden Prüfung eines Produktes senden innerhalb von 100 Sekunden fünf unterschiedliche Prüfstationen ihre Daten direkt an mich.

Möglichst keine Fehler

Mein Auftrag ist die Null-Fehler-Produktion. Daran arbeite ich zusammen mit dem gesamten Bosch-Team weltweit. Schon heute bin ich im Stande, beinahe jede Anomalie direkt bei ihrer Entstehung zu identifizieren. Dadurch werden nicht nur die Produkte besser, sondern die Fabriken insgesamt effizienter, produktiver und umweltfreundlicher. Denn: Nahezu jeder Ausschuss wird vermieden. Die Zusammenarbeit mit meinen menschlichen Kolleginnen und Kollegen läuft so gut, dass Bosch derzeit daran arbeitet, mich an all seinen 240 Produktionsstandorten einzusetzen. Das sind spannende Aussichten für die weitere Teamarbeit von Mensch und Maschine, die sich schon heute sehen lassen kann.