Vom Fließband zum Datenfluss

Geschichte der Produktion

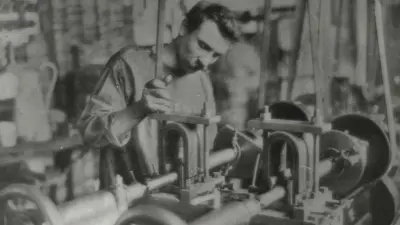

Wer zuletzt eingestellt worden war, musste die unangenehmste Arbeit verrichten. Diese harte Regel galt 1898 für die Arbeitsteilung in Robert Boschs Werkstatt. Die unangenehmste Arbeit?

Das war beim Hauptprodukt Magnetzünder die Herstellung des Abreißhebels, der ausdauerndes Feilen abverlangte. Der Neuling Otto Grimmeisen erfand darauf eine Maschinenkonstruktion, die ihm die mühsame Arbeit mit der Feile abnahm.

Schon damals also gab es starke Anreize für Arbeitsteilung und den Maschineneinsatz in der Produktion bei Bosch.

Wellen der industriellen Revolution

Mit der ersten industriellen Revolution waren im 19. Jahrhundert Maschinen in die Fabriken eingezogen – lange bevor Robert Bosch seine Werkstatt eröffnete. Dass er und später seine Nachfolger offen waren für moderne Produktionsverfahren, zeigt die Geschichte der Fertigung bei Bosch. Bereits die „Werkstätte für Feinmechanik und Elektrotechnik“ war nach heutigen Begriffen ein „Start-up“ der zweiten großen Industrialisierungswelle. Diese zweite Welle brachte die Elektrizität in die Werkhallen, der Arbeitsprozess wurde rationeller. Außerdem kamen neue und vor allem robustere Werkstoffe erstmals zum Einsatz. Dies zeigte sich bald in den ersten Bosch-Fabriken in Stuttgart und Feuerbach. Elektrisch betriebene Treibriemen zogen sich durch die Hallen.

Rationalisierung in der Produktion

In den 1920er Jahren verkauften sich Bosch-Erzeugnisse nicht mehr allein, weil sie gut waren. Gleichwertige, aber billigere Produkte überschwemmten den Markt. Da wurde es notwendig, die eigene Produktion zu rationalisieren. Mehr Normierung, weniger Typenvielfalt – das brachte mit der Fließbandproduktion den Erfolg: Die Produktionszeit eines Magnetzünders beispielsweise verringerte sich von 50 auf fünf Tage.

In den drei Jahrzehnten nach dem Zweiten Weltkrieg setzten sich mit der dritten Industrialisierungswelle auch bei Bosch computerbasierte Techniken in der Fertigung durch. So verbreiteten sich seit den 1970er Jahren numerisch gesteuerte Werkzeugmaschinen. Und 1976 präsentierte Bosch den ersten Prototypen eines Schwenkarm-Industrieroboters – als Anwender, aber auch als Anbieter von Industrieausrüstung.

Fertigungsmanagement wird wichtiger

Über den technischen Fortschritt hinaus gewann das Fertigungsmanagement an Bedeutung. Zu Beginn der 1970er Jahre verschafften sich Bosch-Mitarbeiter einen Überblick über das Kanban-System, das auch als Toyota-System bekannt ist. Das Ziel dabei war es, alle Produkte in allen Produktionsstufen so herzustellen, dass sie gleich verkauft werden konnten, um Lagerbestände zu minimieren. Unter dem Begriff „Beherrschte flexible Fertigung“ setzte Bosch die entscheidenden Kanban-Elemente seit den 1980er Jahren um.

Der weltweite Wettbewerbsdruck führte bei Bosch in den 1990er Jahren zu neuen Konzepten. Die Ziele hießen jetzt: Produktion verschlanken, Qualität und Abläufe schrittweise verbessern, Kosten senken. Und ganz wichtig: Das Prinzip der ständigen Verbesserung sollte ein Umdenken bei den Mitarbeitern anstoßen.

Das Bosch Production System

Dieses Prinzip gilt bis heute, auch im Zeichen des Bosch Production System, mit dem seit der Jahrtausendwende die Fertigung neu organisiert wurde. Die Ziele sind ambitioniert: eine Null-Fehler-Produktion bei 100-prozentiger Liefererfüllung. Das setzt eine große Organisationsleistung voraus. Erleichtert wird dies durch die Digitalisierung und Vernetzung der Produktion. Das neue Schlagwort heißt „Industrie 4.0“. Damit hat die vierte Industrialisierungswelle begonnen.

Über internetfähige Sensoren und Software kommuniziert und kooperiert in Zukunft alles, was an der Produktion beteiligt ist – die Maschine, die Logistik, die Werkstücke. Weltweit an verschiedenen Standorten gestaltet Bosch die Entwicklung der „Smart factories“ von Anfang an mit – als Leitanbieter und Leitanwender.

Autorin: Christine Siegel